La indústria dels circuits electrònics utilitza resistències de diversos tipus disponibles al mercat. Les propietats d’aquestes resistències varien i són diferents per a cada tipus que es regeix pel seu procés de fabricació i construcció.

Per: S. Prakash

Al llarg d’un període de temps, les resistències de diversos tipus que s’utilitzaven i s’utilitzen en la producció d’electrònica han sofert canvis continus.

Les resistències que s'utilitzaven anteriorment consistien en plom com a component juntament amb una mida molt gran en comparació amb les resistències actuals, cosa que va donar lloc a un nivell de rendiment baix de les primeres.

Les resistències de dia actuals són de mida comparativament més petita juntament amb un rendiment alt.

Resistors de tipus variable i fix

La categoria més important i bàsica en què es pot diferenciar una resistència és per la seva naturalesa de ser variable o fixa. Les aplicacions per a les quals s’utilitzen aquestes resistències de diferents tipus difereixen respectivament.

Resistors fixos: la resistència que s’utilitza més àmpliament a la indústria són les resistències fixes. Els circuits electrònics utilitzen les resistències fixes per corregir i configurar les condicions adequades i adequades dels seus circuits.

La determinació dels valors de les resistències es realitza en la fase de disseny del circuit. Aquests valors no s’han d’ajustar ni canviar de cap manera respecte al circuit.

La decisió sobre quin tipus de resistència s’ha d’utilitzar depèn de les diverses circumstàncies en què s’han d’utilitzar. Aquests tipus de resistències s'han descrit amb més detall a les seccions següents.

Resistències variables: les resistències variables consten de dos elements, és a dir, un element de resistència fixa. L'element principal de la resistència és aprofitat pel control lliscant present a la resistència.

Així, això proporciona als components de la resistència tres connexions. D’aquestes tres connexions, l’element fix es fixa a les dues connexions mentre que el control lliscant és la tercera connexió.

Així, això permet que els components actuïn com a agent del divisor de potencial variable.

Això també requeria que utilitzessin les tres connexions del tot. La resistència variable es pot proporcionar a la resistència connectant un extrem de la resistència amb el control lliscant.

Potenciòmetres, presets i reòstats són alguns dels exemples habituals de resistències de variables

Resistors de tipus fixos

Els diferents tipus de resistències fixes són els següents:

Composició de carboni: les resistències de composició de carboni eren molt habituals abans, però actualment el seu ús ha disminuït considerablement.

Les resistències de carboni es fabriquen barrejant els grànuls de carboni amb un element que actua com a aglutinant i, al seu torn, aquesta mescla es fa en forma de petites varetes.

Les resistències de carboni tenien un desavantatge en termes de patir un coeficient de temperatura negativa molt alt.

Això es deu a la seva mida relativament gran quan es veu des dels estàndards actuals del dia.

Les resistències de composició de carboni també van patir una altra caiguda en què a causa de l'envelliment de la resistència amb el temps o l'exposició a una calor excessiva, la resistència de composició de carboni passa per canvis irreversibles que són irregulars i grans.

A més, es genera una gran quantitat de soroll a la resistència de composició de carboni quan el corrent hi circula a causa de la naturalesa granular del carboni i la seva associació amb l’aglutinant.

Pel·lícula de carboni (CFR 5%): la resistència de la pel·lícula de carboni es fabrica mitjançant la inducció del procés de fissuració d’un hidrocarbur en un antic format per ceràmica.

La resistència de la pel·lícula que es diposita com a resultat del procés anterior es fixa fent un tall a la pel·lícula en forma d’hèlix. Això ha donat com a resultat una inductància molt elevada a les resistències de la pel·lícula de carboni i, per tant, la majoria de les aplicacions de RF no la poden utilitzar molt.

Les resistències de la pel·lícula de carboni presenten un coeficient de temperatura de -900 ppm / ºC a -100 ppm / ºC. Per protegir la pel·lícula de carboni s’utilitza un tub de ceràmica o un revestiment epoxi conforme.

Pel·lícula d’òxid de metall (MFR 1%): la resistència de la pel·lícula d’òxid de metall s’ha convertit en la resistència que s’utilitza a la indústria actual a gran escala juntament amb un altre tipus de resistència del tipus de pel·lícula de metall.

El tipus de resistència de la pel·lícula d’òxid de metall utilitza una pel·lícula d’òxid de metall en lloc d’una pel·lícula de carboni per dipositar-se sobre la vareta de ceràmica.

La deposició de l'òxid metàl·lic que es pot trobar a la vareta de ceràmica pot incloure òxid d'estany. Hi ha dues maneres d’ajustar la resistència del component.

En primer lloc, en les fases inicials del procés de fabricació, es controla el gruix de la capa dipositada. Després, l'ajust es realitza de manera més precisa tallant un bosquet en forma de forma helicoïdal a la pel·lícula.

De nou, com en el cas anterior, el recobriment epoxi conformal està fortament recobert a la pel·lícula per protegir-la.

El coeficient de temperatura de ± 15 ppm / ºK s’ha observat a la resistència de la pel·lícula d’òxid metàl·lic que resulta en una funció molt alta i superior d’aquesta resistència en comparació amb qualsevol altra resistència a base de carboni.

A més, els nivells de tolerància als quals es subministren aquestes resistències són molt propers, inclosos els nivells de tolerància estàndard de ± 2%, ± 1% i ± 5%.

A més, en comparació amb les resistències basades en el carboni, hi ha una exposició molt baixa de soroll en aquestes resistències.

Pel·lícula metàl·lica: es pot observar una gran similitud entre la resistència de la pel·lícula d’òxid de metall i les resistències de la pel·lícula metàl·lica pel que fa al seu rendiment i aspecte.

Aquesta resistència utilitza una pel·lícula metàl·lica en lloc de la pel·lícula d’òxid de metall que s’utilitza a la resistència de la pel·lícula d’òxid metàl·lic. La pel·lícula metàl·lica que s'utilitza a la resistència pot incloure aliatge de níquel.

Wire Wound: les aplicacions que requereixen una potència molt alta en general utilitzen aquest tipus de resistència. Un fil es fa enrotllat al voltant d’un primer per fabricar aquest tipus de resistències.

La resistència d’aquests cables és superior a la de la resistència normal. Les varietats d’aquestes resistències que són cares consisteixen en el filferro que s’enrotlla sobre un antic format per ceràmica juntament amb una coberta de silicona o esmalt cítric.

El coeficient de temperatura d’aquestes resistències és molt baix juntament amb una fiabilitat de molt alt nivell que presenten aquestes resistències quan s’exposen a una potència elevada que li permet operar a un alt nivell de rendiment.

Però aquestes propietats també estan dominades per diversos altres factors, com ara el tipus de filferro que s’utilitza, el tipus de filferro que s’utilitza i molt més.

Pel·lícula prima: la majoria de resistències de tipus superficial utilitzen la tecnologia de la pel·lícula prima. Les resistències basades en aquesta tecnologia s’utilitzen àmpliament en la indústria actual, on el nombre arriba fins a milers de milions.

Tipus de resistències sense plom i sense plom

La forma en què es connecten els components o les resistències actua com un determinant important de la diferenciació dels components i de les resistències.

La forma en què es van connectar els components anteriorment ha canviat amb el pas del temps, principalment a causa de l’ús de les tècniques de producció en massa i de l’ús de les plaques de circuits a un nivell generalitzat.

Això és especialment cert per als components que incorpora el procés de producció en massa.

Sobre la base del mètode de connexió, les dues grans categories de resistències són les següents:

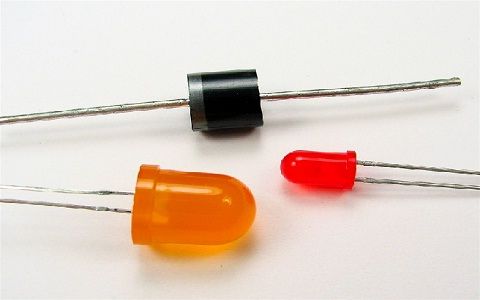

Resistors de plom: des de l’època en què els components electrònics havien començat a utilitzar-se, les resistències de plom també havien entrat en funcionament des d’aquells temps.

Es requeria el cable que provenia de l'element de la resistència, en el qual els components havien de connectar-se de diverses formes als pals terminals.

El seu ús no s’ha aturat fins a la data i només ha canviat la tècnica en què, en les pràctiques actuals, on es fa més ús de les plaques de circuits impresos, s’utilitzen els forats presents a les taules per inserir el cable i, posteriorment, s’utilitza el revers per soldar-lo on es poden trobar les pistes.

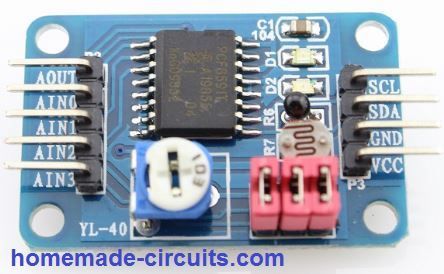

Resistors de muntatge superficial: des que es va introduir la tecnologia del muntatge superficial, hi ha hagut un augment significatiu de les resistències de muntatge superficial.

La tecnologia que s’utilitza per fabricar la resistència de muntatge superficial és la tecnologia de la capa fina. Mitjançant aquesta tecnologia, la resistència pot obtenir els valors en un rang complet.

Anterior: fer servir una bicicleta d’exercici per a la cinta de córrer per carregar les bateries Següent: tipus de termistors, detalls característics i principi de funcionament

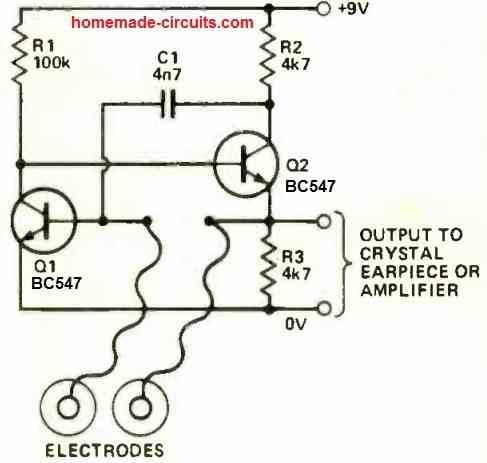

![Circuit detector d'ions [Detector de descàrrega estàtica]](https://electronics.jf-parede.pt/img/sensors-and-detectors/09/ion-detector-circuit-static-discharge-detector-1.jpg)